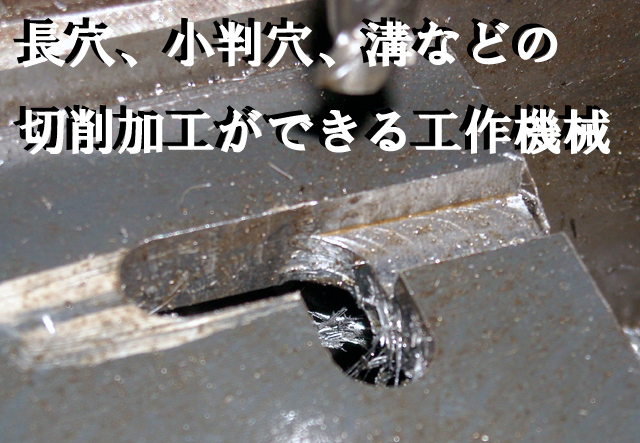

「アルミパーツを肉抜き加工したい」「パーツ取り付け自由度を持たせるため、丸穴を小判穴に拡大したい」など、パーツ加工やワンオフパーツ製作に多用される工作機械のフライス盤。フライス盤の操作方法や特徴を見てみましょう。

様々な切削加工が行えるマルチな工作機械

フライス盤とは、可動式になった台の上に加工対象物を固定し、加工対象物上に設けられた金属製の刃物によって切削が行える工作機械です。

金属の表面の凸凹を平らにする

ドリルで開けた丸穴を長穴や小判穴にする

対象物に凹状の溝を作る

余分な部分をキレイに削り取る

肉抜きによって軽量化を図る

等々、様々な切削加工が行えます。

柔らかいアルミ材料の簡単な加工作業が行える10万円前後の卓上フライス盤、大型の金属加工も行える業務用の手動フライス盤(写真)、コンピューター制御のNCフライス盤やCNCフライス盤(業務用。価格は1千万円以上が一般的)などがあります。

切削用刃物と対象物取り付け台

写真上は切削用刃物が固定された回転部分と、加工対象物を固定する台の部分。

回転部分は上下のみ可動しますが、台は前後・左右・上下の各方向に動きます。

台の上には、加工対象物を固定するためのバイス(万力)が設置されています。

切削用刃物は「エンドミル」と呼ばれます。作業中、この部分の動きは固定されますが、下

エンドミルの取り付け・取り外しには専用ハンドルを使用します。専用ハンドル先端部の凸部を、エンドミル装着側の凹部に引っ掛けて回転させます。

写真左(上)はフライス本体から取り外したエンドミル。エンドミルは接続用アダプターに取り付けられています。写真右(下)はアダプターから取り外したエンドミル単体。

エンドミルと穴を開けるためのドリルとは形状が大きく異なるのが特徴。

写真左はアルミなど柔らかい素材に適した2枚刃タイプのエンドミル、写真右はスチールやステンレスなど硬い素材に用いる4枚刃タイプのエンドミル。一般的に4枚刃のほうが高額です。

エンドミルの径は2枚刃、4枚刃ともに各種サイズあります。加工対象物や加工箇所によって自由にセレクトできます。

材料の固定台を制御する3つのハンドル

バイス(万力)が固定されている台は、①から③の3つのハンドルを回して動かすしくみ。

①は左右(平行)の移動用。時計回りで台は右側に、反時計回りで左側に動きます。

②は前後の(垂直)移動用。時計回りで向こう(前)に、反時計回りでこちら(後ろ)に動きます。

③は上下の移動用。時計回りで上に、反時計回りで下に動きます。

穴を左方向に広げたい

ドリルで開けた6.5mmの丸穴を、長穴(白で塗った部分)にしてみます。ちなみに加工対象物は10mm厚のスチールです。

回転スピードを調整

エンドミルの回転スピードは、加工対象物の素材、厚み、エンドミルの径によって任意に変更します。このフライス盤は低速(0)、標準(1)、高速(2)の三段階に回転スピードの調整が可能。

今回の素材は硬くて厚めのスチール、またエンドミルは折れやすい小径の6.5mmを使用するため、標準スピードに設定します。

写真上は回転スピード調整用のスイッチ。0の低速は大径のエンドミル、2の高速はエンドミルではなく、切削用チップを採用した「正面フライス」というタイプを使用する時に選択する場合が多いです。

エンドミルを丸穴にセット

①左右用・②前後用・③上下用のハンドルを動かし、エンドミルを加工対象物の丸穴に合わせます。

次に、エンドミルの移動距離を示すデジタル式表示板のX(左右の距離)とY(前後の距離)の数字を0にリセット。この0の場所が切削加工の起点となります。

潤滑油を注油しながら、時計回りにゆっくりと時間をかけて①の左右(平行)移動用ハンドルを回してゆきます。

素材の柔らかいアルミに比べ、硬いスチールはどうしても作業に時間がかかります。アルミと同じ感

エンドミルが丸穴の中心から10mm動いたところ。これで長穴の大きさは直径6.5mm、長さ16.5mmとなりました。

加工対象物に溝を設ける

続いて加工対象物に、パーツのスライダー部などに採用されている凹状の溝を設置してみます。

まずは回転部側にあるエンドミルの上下移動用ハンドルを下げ、バイスに固定している対象物の位置(高さ)を計測します。計測値は22.5mmでした。

次に溝の深さを設定します。対象物の厚みが10mmなので、半分となる深さ5mmの溝を切削。エンドミルの高さを22.5mm+5mm=27.5mmに設定します。

先ほど削り込んだ長穴の時と同じく、エンドミルの移動距離を示すデジタル式表示板のX(左右の距離)とY(前後の距離)の数字を0にリセットします。この0の場所が切削加工の起点となります。

先ほど削り込んだ長穴とは反対側に、幅6.5mm、深さ5mmの溝を切削中。

長穴以上に先端部分に大きな負担が掛かるため、溝の切削は慎重な作業が必要となります。

刻まれた溝の部分。フライスでの加工箇所は見た目も美しく、しかもキッチリとした寸法に仕上がるのが大きなポイントです。

長穴を設ける

今度は縦方向に長穴を設けてみます。溝設置の作業開始時と同様、エンドミルを起点となるデジタル式表示板X&Y=0の位置に戻し、エンドミルを6.5mmの穴に貫通。起点にセットします。

エンドミルを縦方向に10mm動かしました。これで「直径6.5mm×長さ16.5mm」の長穴が完成です。一部にスライダー風の凹部を設けたT字の加工が出来上がりました。

実践編

持っているパーツに他社製パーツを組み合わせる時は、取り付けピッチの違いによって取り付け不可となる場合が多いですよね。

ちなみに写真上はデイトナ製マニホールド。取り付けピッチは57mm(実測値)。

写真はヨシムラミクニTM-MJN24キャブレター取り付け用の専用ラバーマニホールド。

取り付けピッチが57mmよりもやや狭いため、そのままでは取り付け不可。そこでフライス盤を使い、取り付け穴を矢印の方向にやや拡大してみました。

丸穴から小判穴になったラバーマニホールドの取り付け穴。

デイトナ製マニホールドに、ヨシムラミクニTM-MJN24キャブレターが取り付けできました。このようにフライス盤を使えば、他社製パーツとの組み合わせも可能になります。

※ご注意…工作機械を使った作業には危険が伴います。初心者は熟練者の指導の下、正しく、慎重に作業して下さい。なお、パーツの加工、その他の作業の際に発生したパーツや工作機械の破損、ご自身の怪我に対する責任は当サイトでは負いかねます。あくまでも自己責任で作業して下さい。

【工作機械のページ|穴を開ける】

→ 手軽に穴あけが可能、電動ドリル

→ 確実な金属の穴あけを実現、ボール盤

【工作機械のページ|ネジを切る】

→ 丸穴にネジを切る工具、タップ

【工作機械のページ|削る・研磨】

→ 据え置き型の両頭グラインダー

→ 細かな削りや研磨に便利、リューター

→ 荒削りや研磨、仕上げに使用、ディスクグラインダー

→ 面取りや研磨に便利、ベルトサンダー

→ 金属面を“真っ平ら”に研磨、平面研磨機

【工作機械のページ|穴を開ける/削る】

→ 円柱の金属を自由に加工、旋盤(せんばん)

【工作機械のページ|切断する】

→ 大型の金属板を即時に切断、シャーリング

→ 自由な形に金属を切断、コンターマシン

→ 金属を溶かして切断、バーナー

→ 短時間で金属棒を切断、金属用ノコギリ

【工作機械のページ|つなげる】

→ 金属を溶かして接続、溶接機

【工作機械のページ|曲げる】

→ 金属を曲げ加工、プレスブレーキ